Das beständige Entwickeln von Technologien und damit verbundene Innovationen sehen wir als Schlüssel, das Luftlager aus der Nische in die breite Anwendung zu bringen. So liegt es geradezu in unseren Genen, technische Lösungen zu konzipieren, die in Erstaunen versetzen und begeistern. Das Luftlager bietet dazu ein beinahe unbegrenztes Potential. Denn es lässt technisch scheinbar unmögliche oder nur mit höchstem Aufwand realisierbare Lösungen zu, wie beispielsweise:

- Bewegungen mit höchster Dynamik (Beschleunigung und Ruck) ohne Verschleiß auszuführen;

- komplexe Bewegungen (Kinematik) eines Körpers ohne Gelenke zwischen Einzelachsen zu realisieren und damit die bewegten Massen sehr niedrig und die Steifigkeiten extrem hoch zu halten;

- Funktionalitäten mit der Lagerung baulich zu verknüpfen, z.B. berührungslose relativbewegte Dichtungen, auf einen engen Abstand gehaltene hohe Magnetkräfte oder sensorische Eigenschaften (Kraft, Weg …).

Unsere Ideen auf Basis von Luftlagern grenzen sich von allen Alternativen ab, wenn wir uns konzeptionell erst mal von Bekanntem lösen. Das hilft unseren Kunden, sich mit klaren Vorteilen im Markt abzuheben. Themen, die unsere eigenen finanziellen und zeitlichen Ressourcen übersteigen, realisieren wir bevorzugt gemeinsam mit Partnern. Bei Interesse diskutieren wir gerne mit Ihnen die unternehmerischen Ideen, wie eine Entwicklung bis zur Markteinführung - und darüber hinaus - umgesetzt werden kann.

Mikrokompressor

Ausgangssituation:

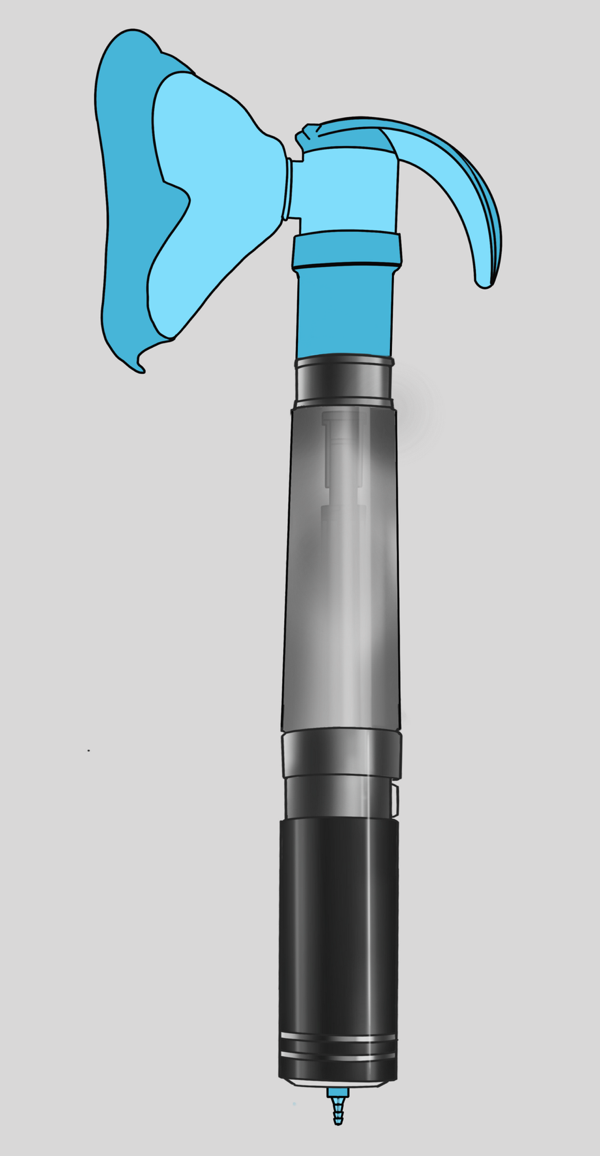

Angeregt durch die Covid-19-Krise, die das Zusammenleben der Menschen auf der ganzen Welt in bisher nicht bekannter Weise verändert hat, haben wir einen Mikrokompressor konzipiert, der eine mobile druck- und/oder sauerstoffunterstützte Beatmungstherapie bei Atemwegs- oder Lungenkrankheiten ermöglicht. Sie soll dabei helfen, durch eine rechtzeitige und angemessene nicht-invasive Beatmung der Patienten einen schwereren Krankheitsverlauf zu verhindern. Bestehende Beatmungstherapien auf Basis unterschiedlicher Beatmungsgeräte (CPAP, BiPAP, Sauerstoffkonzentrator) sollen mit Hilfe des neuartigen Mikrokompressors verknüpft werden können. So soll die Beatmung für eine Anwendung der Künstlichen Intelligenz (KI) zugänglich gemacht und durch das Remote Monitoring von medizinischer Seite im Fernzugriff gezielt beeinflusst werden können.

Luftgelagerte Lösung:

Mit einem technologisch neuartigen Mikrokompressor, der aufgrund seiner kompakten Größe und des geringen Gewichts auch unbeschwert mobil eingesetzt werden kann, können die erforderlichen Drücke und Volumenströme für die unterschiedlichen Beatmungstherapien partikel- und ölfrei realisiert werden.

Der hohe Wirkungsgrad des Kompressors wird durch das resonant schwingende Verdichtersystem bei Frequenzen um 100 Hz erreicht. Die hohen Frequenzen ohne Verschleiß werden über ein selbstversorgendes aerostatisches Lager (Luftlager) möglich, das die niedrige Viskosität des Schmiermediums Luft nutzt und zugleich über den geringen Lagerspalt zwischen Kolben und Zylinderwandung die berührungsfreie Abdichtung des Verdichterbereichs bildet.

Der Mikrokompressor ist zum Patent angemeldet; seine Konzeption basiert auf zahlreichen Patenten, die wir im Bereich von Kompressoren mit selbstversorgender Lagerungstechnik bereits besitzen und technisch umgesetzt haben.

Carbonfaser Recycling

Marktsituation - Problemstellung:

Weltweit ist seit Jahren ein kontinuierlicher Anstieg von Carbonfaser als Versteifungskomponente für den Leichtbau zu verzeichnen. Dem gewünschten schnelleren Wachstum in der Anwendung stehen hohe Herstellkosten und das Fehlen eines nachhaltigen Recyclingprozesses entgegen. Recycelte Materialien aus Carbonfaser-Bauteilen sind mit einem Downcycling verbunden, d.h. der ursprüngliche materielle und technologische Wert des Materials wird bei weitem nicht mehr erreicht. In zahlreichen Branchen, beispielsweise im Automobilbau und der Automatisierungstechnik, hemmt dies den erwarteten Durchbruch von Carbonfaser trotz erheblicher Vorteile, wie die Gewichts- und damit Energieeinsparung.

Disruptive Lösung mit patentierter Technologie:

In einem patentierten Prozess der AeroLas GmbH, der einfach skalierbar ist und zusammen mit einer renommierten Forschungseinrichtung bis zur Vorserie entwickelt wurde, werden Hybridmaterialien aus recycelter Carbonfaser mit herausragenden Eigenschaften gewonnen. Aus dem Upcycling entstehen innovative Materialien, die nicht nur eine hohe ökonomische und ökologische Wertschöpfung erbringen, sondern Produktlösungen ermöglichen, für die es bisher keine effiziente Herstellung gibt.

Der patentierte Prozess basiert auf dem klassischen Ringspinnverfahren in der Textiltechnik. Er ist damit auch für große Mengen einsetzbar. Zahlreiche Anstrengungen für das industriell nutzbare Spinnen von Carbonfasern sind bisher gescheitert. Die patentierte, luftgelagerte Lösung von AeroLas revolutioniert den Markt durch eine einfach zu skalierende Lösung, mit der eine durchgängige Recyclingkette vom End of Life Produkt bzw. vom Produktionsabfall bis zum weiter verwendbaren Hybridmaterial realisiert wird.

Erste Anwendungen für das Hybridmaterial im Markt:

Mit drei ausgewählten Anwendungen soll das Hybridmaterial erfolgreich im Markt eingeführt werden:

Automobilbau:

Textile Halbzeuge aus Endlosfaser führen aufgrund ihrer geringen Umformbarkeit bei komplexen Bauteilen in Heißpressen zu hohen Fertigungszeiten. Diese können mit Organoblechen aus recycelter Hybridfaser drastisch reduziert werden. Denn die zu formenden Bauteile können sich bis zu ihrem Aushärten aufgrund des gesponnenen Ausgangsmaterials flexibel der Form anpassen. Mit dem geschlossenen Recyclingprozess werden neben reduzierten Material- und Produktionskosten zudem die Anforderungen der Gesetzgebung an die Nachhaltigkeit eines Produkts erfüllt.

Baugewerbe:

Die Herstellung von UHPC-Beton auf Basis von Stahl-Sticks ist korrosionsempfindlich. Die Nutzung korrosionsfreier Carbon Sticks ist weitgehend erforscht, aber zu teuer. Hier liefern recycelte Carbon Sticks eine kostengünstige Lösung für die breite Anwendung mit einem hohen Marktpotential.

3D-Druck:

Trotz hoher Kosten besitzen die aktuell verwendeten Filamente - i.a. aus Faserlängen < 1 mm - nur geringe Festigkeiten. Dahingegen werden mit den genutzten Langfasern in dem patentierten Carbon Recyclingprozess ca. 80% der Festigkeit von Endlosfasern erreicht. Neuartige Hybridfasern mit eingesponnenem Titan oder PEAK können z.B. in der Medizintechnik lukrative Anwendungsfelder erschließen.

Power Motor

Ausgangssituation:

Auf der Suche nach einem geeigneten Konzept für das schadstofffreie Fliegen der Zukunft hat AeroLas gemeinsam mit einer Universität einen Antrieb entwickelt, der - wie kein anderer - folgende Vorteile vereint:

- hoher Wirkungsgrad

- hohe spezifische Leistung (kW pro kg)

- Kühlung direkt in der Statorwicklung, die als Hohlkörper ausgeführt ist

- Nutzung von flüssigem Wasserstoff als Kühlmedium

- Motorkonzept skalierbar

- geringer Luftspalt mit einer konstanten und Beabstandung der Magnete und Spulen über die Luftlagerung

- Isolationsfehler (Kurzschlüsse) sind quasi ausgeschlossen.

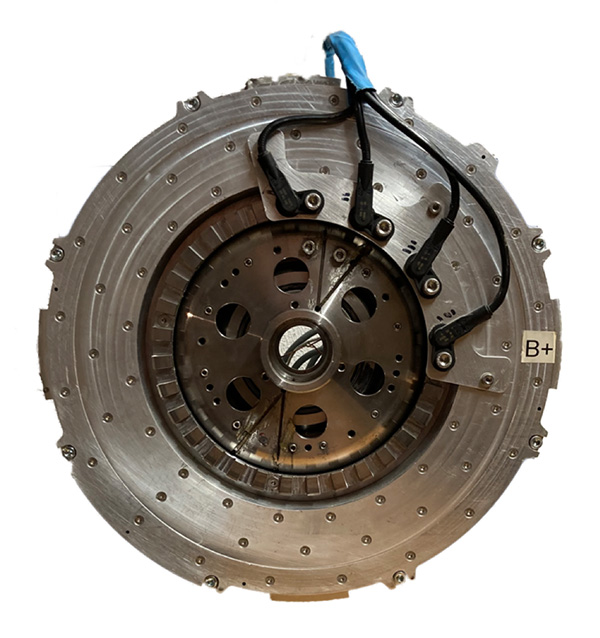

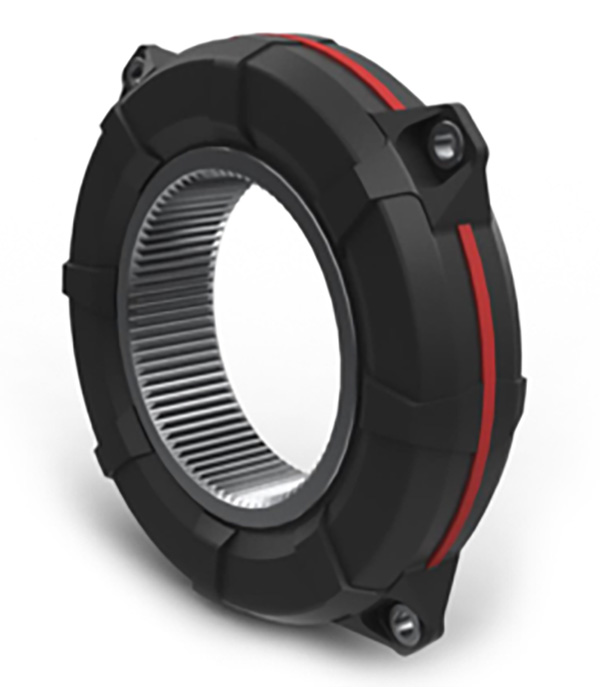

Luftgelagerte Lösung:

Der Motor ist als Axial-Transversalflussmotor ausgeführt. Statt Kupferwicklungen bzw. Litzen mit indirekter Kühlung und einem relativ geringen Füllfaktor werden Hohlleiter mit direkter, effektiver Kühlung verwendet. Eine Erhöhung der Leistungsdichte wird durch einen kleinen Luftspalt erreicht, der mit einer Luftlagerung realisiert wird. Dadurch wird der Luftspalt auch stabilisiert.