Flexible Lagerkörper

Damit ein ebenes Luftlager berührungsfrei und damit ohne Verschleiß funktioniert, muss gewährleistet sein, dass der Luftspalt über die komplette Lagerfläche wenig variiert. In der Regel liegt die Lagerspalthöhe im Bereich von 10-15 µm. Deshalb sollten die Abstandsschwankungen der zueinander gelagerten Flächen nicht größer als 2-3 µm sein.

Diese Bedingung wird dadurch erreicht, dass Lager- und Gegenfläche mit einer Ebenheit von weniger als 2 µm gefertigt werden. Dies bedeutet für die Fertigung großer Lager (ab ca. 200x200 mm²) eine Herausforderung. Zudem dürfen sich weder Lager noch Gegenfläche im Belastungsfall zu stark verformen. Durch eine stabile Bauweise werden die Lager gezwungenermaßen schwer und sind für dynamische Anwendung schlecht geeignet.

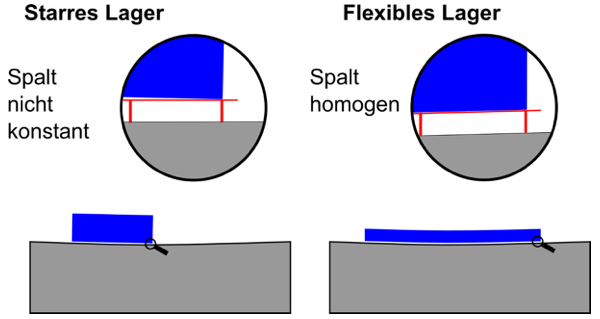

Alternativ kann eine gleichmäßige Lagerspalthöhe dadurch erreicht werden, dass der Lagerkörper flexibel gestaltet ist und sich der Gegenfläche im Betrieb anpasst. Langwellige Unebenheiten können auf diese Weise ausgeglichen werden, und es stellt sich eine konstante Lagerspalthöhe ein (Abbildung 1).

Damit sich der Lagerkörper an die Gegenfläche anpasst, muss dieser geeignet vorgespannt werden, z.B. durch eine Vakuum- oder Magnetvorspannung. Die Verteilung der Vakuumtaschen bzw. Magnete und der Mikrodüsen für die Luftlagerung in den Lagerflächen wird durch Simulation ermittelt.

Abbildung 1: Vergleich eines starren, ebenen Lagers und eines flexiblen Lagers auf einer leicht unebenen Gegenfläche.

Hochdynamische Anwendungen

Die Produktivität einer Maschine hängt maßgeblich von der Dynamik der Antriebssysteme ab. Zu ihrer Steigerung müssen die Beschleunigungen erhöht werden. Bei beschränkter Motorkraft muss dazu das Gewicht der bewegten Teile möglichst niedrig gehalten werden. Außerdem ist bei schnellen Umkehrbewegungen, wie sie bei dynamischen Verfahrprofilen auftreten, eine hohe Kippsteifigkeit der Lagerung essentiell. Ansonsten führen die Momente, die aufgrund der Beschleunigungsänderung beim Umkehren auftreten, zu einer Beschädigung und zum Ausfall der Lagerung.

Für eine hohe Lagersteifigkeit muss die Fläche des Luftlagers möglichst groß sein. Damit dennoch die Masse des bewegten Lagerelements klein bleibt, bietet es sich an, die Lagerkörper flexibel zu halten.

In Abbildung 2 ist eine komplett luftgelagerte x-y-Theta-Stage gezeigt, bei der die x-Achse und die y-Achse mit hoher Beschleunigung bewegt werden können. Die Beschleunigung von mindestens 2 g (20 m/s²) wird bei der x-Achse nur erreicht, weil der Balken, an dem die y-Achse mit Drehtisch entlanggleitet, in z-Richtung dünn und somit flexibel gestaltet wurde. Die Luftlagerung erfolgt über die komplette Unterseite des Balkens in Kombination mit Vakuumtaschen zur Vorspannung gegen den Granit. Die Masse-optimierten bewegten Teile erleichtern zudem das Erreichen der spezifizierten Genauigkeiten (bidirektionale Wiederholgenauigkeit < 0,2 µm) und reduzieren deutlich die Herstellkosten.

Abbildung 2: Hochdynamische x-y-Theta Stage. Der Balken für die Bewegung in x-Richtung ist flexibel und über die komplette Fläche (Unterseite) vakuumvorgespannt gelagert.

Anwendungen unter thermischer Belastung

Flexible Lagerkörper erlauben den Einsatz von Luftlagern in Anwendungen, bei denen große Temperaturunterschiede im Betrieb herrschen. So konnte z.B. die Lagerung eines luftgelagerten Schlittens zum Bedampfen von Glasscheiben in Schwefelwasserstoffatomsphäre (ALD-Verfahren) und bei einer Temperatur von 350°C realisiert werden.

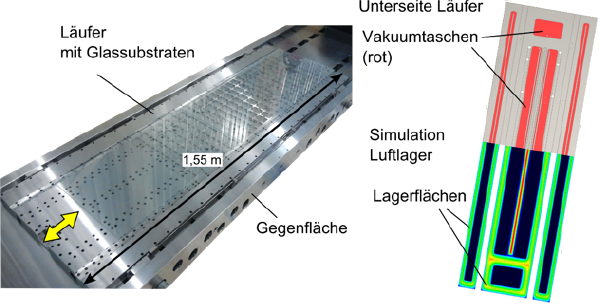

Die Notwendigkeit eines flexiblen Lagerkörpers bei thermischen Anwendungen ergibt sich aus den Temperaturunterschieden, die in dem Prozessofen herrschen. Die Verformung der Gegenfläche (Stator) des Luftlagers beim Aufheizen des Ofens ist nicht gleichmäßig. Dies bedeutet, dass die bei Raumtemperatur ebene Gegenfläche bei der Prozesstemperatur in der Regel ihre Ebenheit um einige 1/10 mm verloren hat. Aus diesem Grund muss der bewegte luftgelagerte Schlitten (Läufer) die Verformung ausgleichen können.

In diesem kundenspezifisch entwickelten Beispiel mussten die beiden Luftlagerkörper (Stator und Läufer) außerdem aufgrund ihrer Längen (Schlitten ca. 1,6 m, Stator ca. 2,2 m) flexibel gestaltet sein, weil Läufer- und Gegenfläche nicht in der üblicherweise geforderten Ebenheit von 2 µm gefertigt werden können. Damit der Läufer die Form der Gegenfläche unabhängig von der Prozesstemperatur annimmt, wurden in die Lagerfläche Vakuumtaschen zwischen die Luftlagerflächen integriert. Die Ausführung wurde komplett simuliert und erreichte im Test auch die geforderte Spezifikation.

Abbildung 3: Luftgelagerter Schlitten zum Bedampfen von Glassubstraten. Prozesstemperatur: 350°C, Schwefelwasserstoffatmosphäre.