Simulationen

Bei der Entwicklung neuer Produkte - unabhängig vom Komplexitätsgrad - ist die Simulation bei AeroLas ein unverzichtbares Werkzeug. Mit ihrer Hilfe lassen sich Lösungsideen zum Beginn einer neuen Aufgabe mit festgelegten Projektzielen schnell bewerten. Anschließend kann das ausgewählte Konzept in kurzer Zeit und kostensparend umgesetzt werden. Bei AeroLas nutzen wir eine Vielzahl von unterschiedlichen Simulationsmethoden, um für unsere Kunden bereits in der Konzeptionsphase die beste und günstigste Lösung zu finden.

Für die Berechnung der Luftlager wurde bei AeroLas über inzwischen mehr als zwanzig Jahre ein einzigartiges Simulationsprogramm entwickelt, das insbesondere auf die Eigenschaften von Luftlagern mit Mikrodüsen zugeschnitten ist. Das Simulationstool wird stetig weiterentwickelt und erweitert. Die Ergebnisse der Berechnung wurden durch unzählige Messungen verifiziert.

Bei der Entwicklung komplexer Luftlagersysteme, wie z.B. mehrachsige Antriebe, Luftlager mit integrierten Funktionalitäten, ultragenaue oder hochdrehende Spindeln, wird die Berechnung der Luftlagerung mit einer FEM-Simulation des kompletten Systems oder von kritischen Teilen kombiniert. Hierbei werden beispielsweise die statischen und dynamischen Verformungen der Komponenten berechnet, die Frequenzen der Eigenschwingungen (Modalanalyse) ermittelt oder die thermischen Verformungen bestimmt. Die Ergebnisse dieser Simulationen werden wiederum genutzt, um die statischen und dynamischen Eigenschaften des Luftlagers für den jeweiligen Belastungsfall in der Anwendung zu optimieren.

Das Know-how von AeroLas bei der Konzeption komplexer luftgelagerter Systeme ermöglicht es uns, verschiedene Lösungsansätze für die Aufgaben unserer Kunden zu analysieren. Aus der kombinierten Betrachtung der Luftlagerberechnungen und der FEM-Simulationen lässt sich bereits in der Machbarkeitsstudie die optimale Lösung finden ohne die aufwändige Fertigung eines Prototyps.

Aus der Verwendung der speziellen Simulationssoftware, die nur bei AeroLas verfügbar ist, resultieren oftmals Lösungen mit Alleinstellungsmerkmalen, die für unsere Kunden einen Wettbewerbsvorteil darstellen.

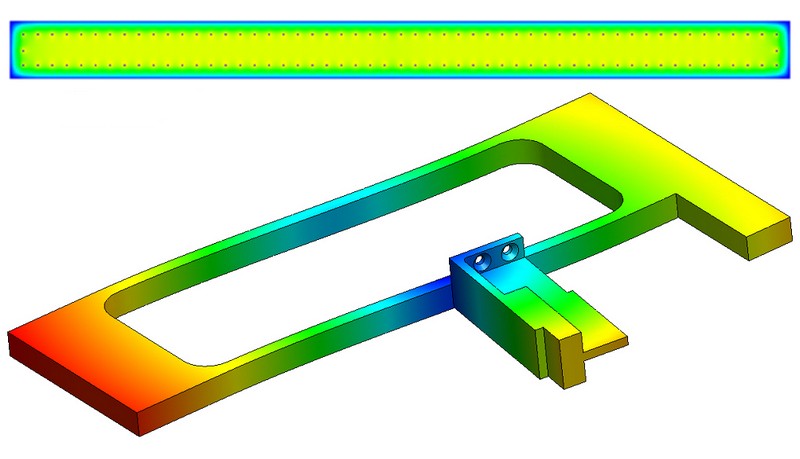

oben: Druckverlauf im Lagerspalt eines ebenen Lagers; unten: Strukturanalyse eines dynamisch bewegten Bauteils (FEM)

Simulation von Luftlagern

Luftlager verfügen in vielen Anwendungen über herausragende Eigenschaften. Selten jedoch wird ihr Potential aufgrund falscher oder mangelhafter mathematischer Berechnungen ausgeschöpft. Allzu oft werden Luftlager sogar als ungeeignet bewertet, obwohl bei richtiger Berechnung der physikalischen Eigenschaften ein überlegenes System entstanden wäre.

AeroLas setzt eine eigene, speziell auf die Berechnung von luftgelagerten Systemen zugeschnittene Simulations-Software ein. Sie wurde auf der Basis exakter theoretischer Modelle entwickelt. Dadurch können Berechnungsaufgaben gelöst werden, die weit außerhalb der Möglichkeiten aller bisherigen Auslegungsformeln und numerischen Berechnungen liegen.

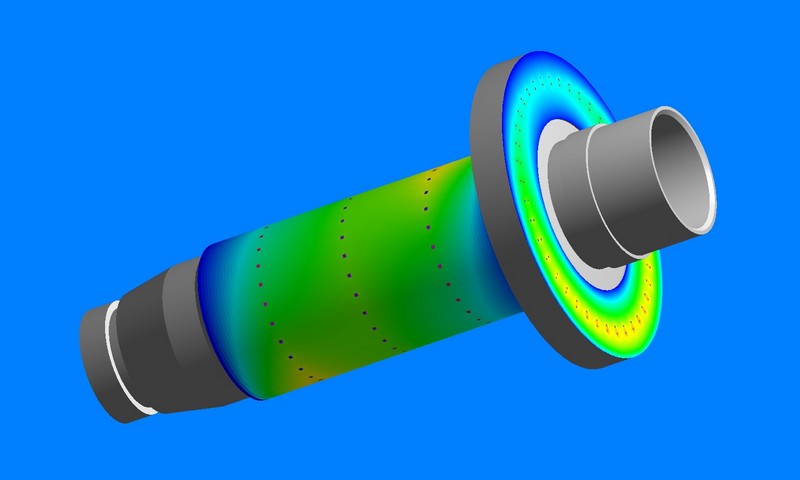

Abbildung 2: Druckverlauf im Lagerspalt einer Hochfrequenzspindel

Die Berechnungsmöglichkeiten von AeroLas erhöhen die Sicherheit und Schnelligkeit einer Entwicklung für den Kunden ganz erheblich. Egal, ob nur einzelne Luftlager oder aber die Lagerungen kompletter Antriebssysteme simuliert werden: die Berechnungen liefern stets ein optimales Abbild der tatsächlichen Verhältnisse. So konnten auch mehrfach Probleme, die Kunden mit ihren bisherigen, konventionellen Luftlagern hatten, in kürzester Zeit gelöst werden.

Nachfolgend werden die Berechnungsmöglichkeiten von AeroLas anhand von Beispielen vorgestellt:

Simulation von Antriebssystemen

Alle luftgelagerten Antriebssysteme werden bei AeroLas für den jeweiligen Anwendungsfall optimiert. Hierfür kann AeroLas auf seinen langjährigen Erfahrungsschatz und erfolgreich umgesetzte Systeme zurückgreifen, u.a.:

- Linearantriebe für die Produktionstechnik mit Beschleunigungen bis zu 80 g (800 m/s²)

- hochdynamische x-y-Theta Antriebe für die Halbleiterfertigung mit bi-direktionalen Wiederholgenauigkeiten besser als 0,25 µm

- Drehtische für die Messtechnik mit Führungsabweichungen kleiner 10 nm

- Hochdrehzahl-Spindel für die Banknotenherstellung mit dynamischen Abweichungen am Fräser kleiner 1,5 µm bei 180.000 U/min

Für die Simulation von Antriebssystemen steht neben dem hauseigenen Luftlagerberechnungs-Tool ein leistungsfähiges FEM-Simulationspaket zur Verfügung. Mit deren Hilfe werden beispielsweise die Eigenfrequenzen des Systems, die statische und dynamische Verformung der Lagerflächen und thermische Einflüsse berechnet.

Beispiel hochdynamischer, hochgenauer x-y-Theta Antrieb

Für die Konzeption des Antriebs ist es essentiell wichtig, dass die bewegten Massen der x- und y-Einheit möglichst gering sind, um mit eisenlosen Linearmotoren die geforderten Beschleunigungen zu erreichen. Gleichzeitig müssen die Eigenfrequenzen des Systems möglichst hoch sein, damit die Achsen präzise geregelt werden können. Die Luftlagerung muss außerdem eine hohe Tragkraft und Kippsteifigkeit aufweisen, damit die Beschleunigungskräfte und -momente aufgenommen werden können. Um all diese Voraussetzungen erfüllen zu können, werden die Luftlagerung und die Bauteile des Systems iterativ optimiert.

Für die grundsätzliche Konzeptidee wird zunächst der Motor ausgewählt und die Luftlagerung grob ausgelegt. Mit den berechneten Steifigkeiten werden die Eigenfrequenzen und die Verformung bei den spezifizierten Beschleunigungen berechnet. Daraufhin wird die Geometrie bezüglich Masse und Steifigkeit optimiert. Mit den Ergebnissen aus der Simulation und der optimierten Geometrie wird anschließend die Luftlagerung unter Zuhilfenahme des Berechnungsprogramms den äußeren Belastungen angepasst. Auf Basis dieser Luftlager-Parameter wird dann erneut eine FEM-Berechnung des gesamten Systems durchgeführt. Gegebenenfalls müssen nochmals die Geometrie und die Luftlagerung angepasst werden. Nach wenigen Iterationsschritten liegt ein Antriebskonzept mit optimierter Geometrie und Luftlagerung vor. Die kurze Zeit, in der wir neue Produkte der Spezifikation entsprechend verbindlich entwickeln, fasziniert unsere Kunden immer wieder.

Abbildung 3: Berechnung eines optimierten Konzepts für ein luftgelagertes Antriebssystems

Abbildung 4: Hochdynamischer x-y-Theta Antrieb. 1. und 2. Eigenmode (links) und Verformung des Luftlagers unter Beschleunigung (rechts)

Beispiel Hochdrehzahl-Spindel

Zusätzlich zu oben genannten Berechnungen werden weitere Einflüsse auf die Lagerung mit Hilfe physikalischer Modelle analytisch berechnet. Ein Beispiel hierfür ist bei einer luftgelagerten Hochdrehzahl-Spindel die Änderung des Lagerspalts mit der Drehzahl. In diesem Anwendungsfall führen die Zentrifugalkraft und die Reibung der Luft im Lagerspalt zu einer Erwärmung von Welle und Luftlagerbuchse. Dadurch vergrößert sich der Lagerspalt; eine Eigenschaft, die bei der Auslegung des Luftlagers zur Sicherheit im Betrieb berücksichtigt wird.

Abbildung 5: Verkleinerung des Spaltes durch Zentrifugalkraft und thermische Dehnung