Die Luftlager-Technologie von AeroLas

aber auch in ihren anwendungsbezogenen Umsetzungen. Die Vorteile sind signifikant:

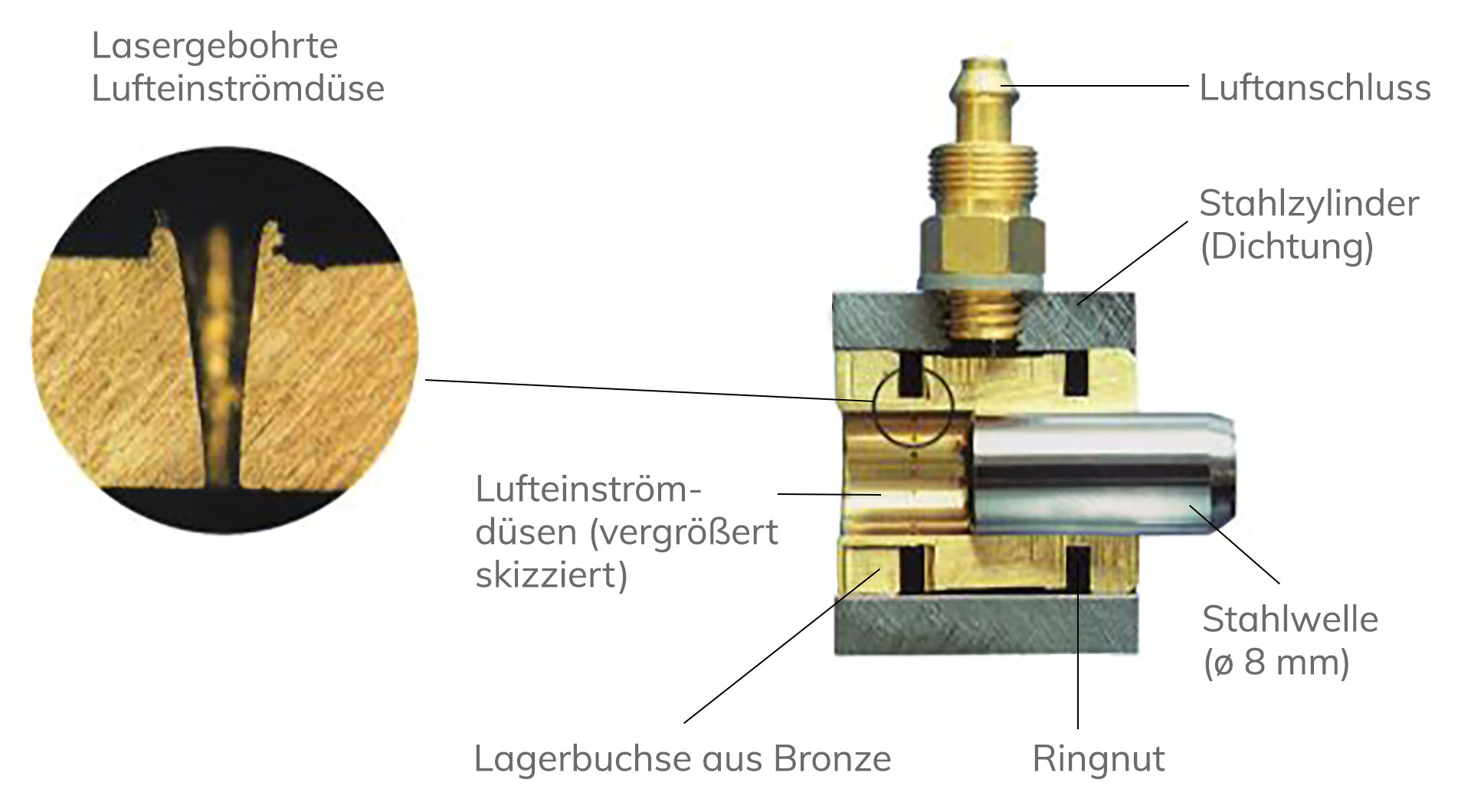

Die Basis-Technologie mit Laser-gebohrten Lufteinströmdüsen ermöglicht physikalisch betrachtet das effizienteste Luftlager im Markt, d.h. die perfekte Nutzung der Luft als berührungsfrei tragendes Schmiermedium. Daraus resultieren die herausragenden Lagereigenschaften, wie Tragkraft, Steifigkeit, Kippsteifigkeit, Dämpfung usw., bezogen auf den Luftverbrauch und die Lagerspalthöhe. Im Vergleich mit konventionellen Luftlagern ergeben sich so bei höherer Performance die niedrigsten Betriebskosten. Über die Variation der Düsengröße, die Lage der Düsen und ihre Verteilung können die statischen und dynamischen Eigenschaften der Luftlager für jede Anwendung unabhängig voneinander optimiert werden. Bei konventionellen Luftlagern beeinflussen sich die Lagereigenschaften gegenseitig: ein gravierender Nachteil.

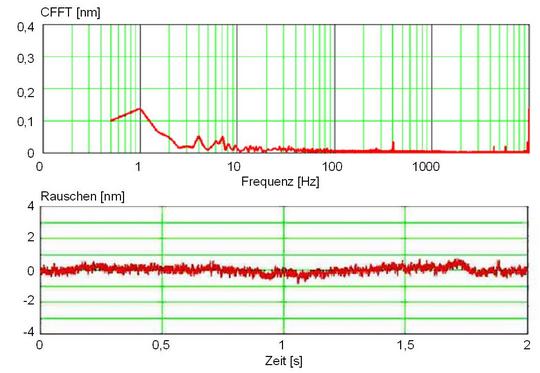

In der technischen Umsetzung bieten die herausragenden Lagereigenschaften der innovativen Luftlager von AeroLas anwendungsbezogen Möglichkeiten, die weit über die Lösungen konventioneller Luftlager hinausgehen. Realisierte Beispiele sind: Beschleunigungen über 2.500 m/s² bei Linearantrieben oder sogar über 100.000 m/s² bei Stoßantrieben aufgrund der hohen Dämpfung und dynamischen Steifigkeit; Positionierungen im Sub-Nanometer-Bereich aufgrund des geringen Rauschens; berührungsfreies Übertragen von Versorgungsgasen oder Vakuum bei Dreh- oder Linearantrieben über den Lagerspalt aufgrund gezielter Luftführung.

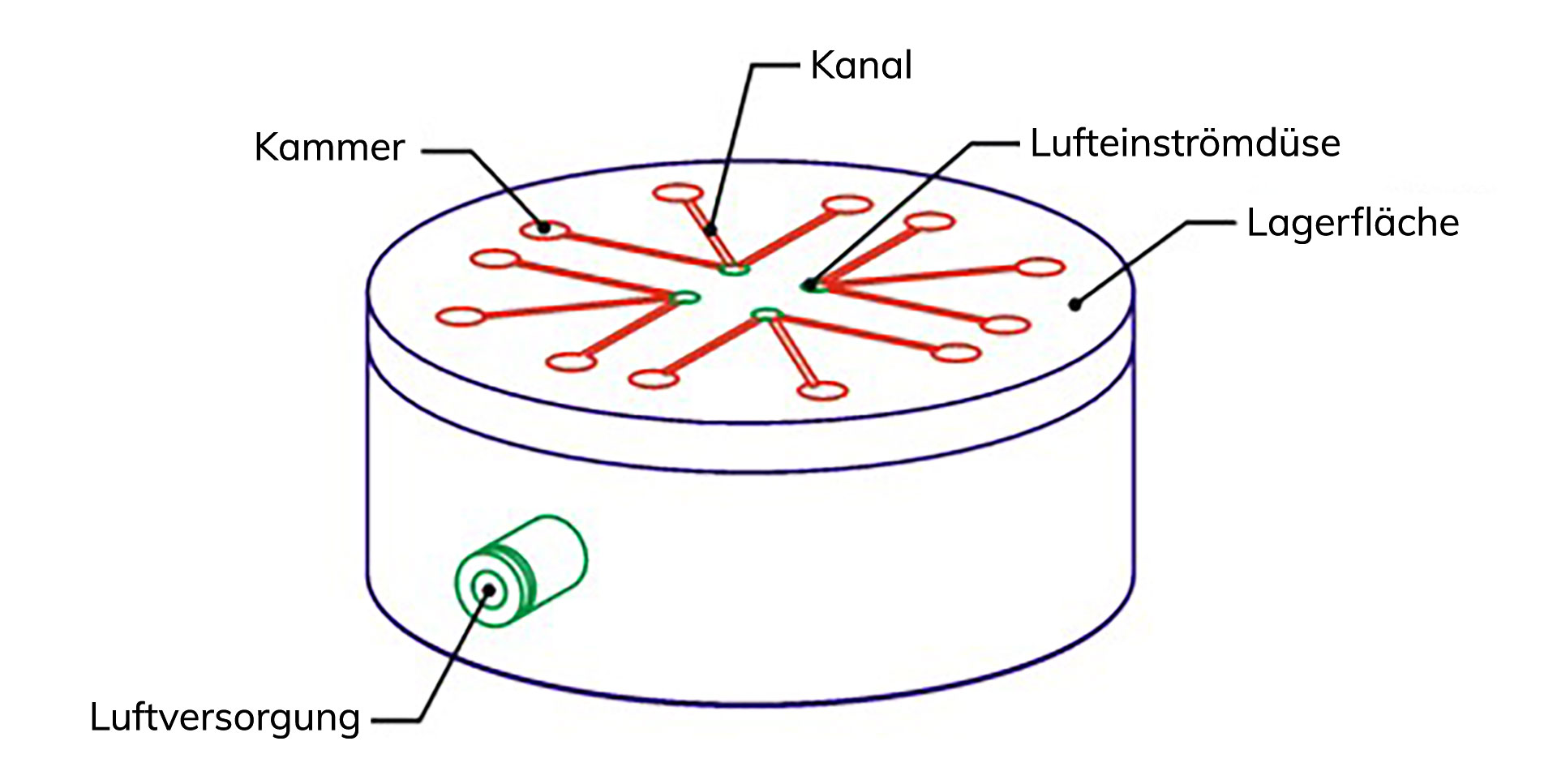

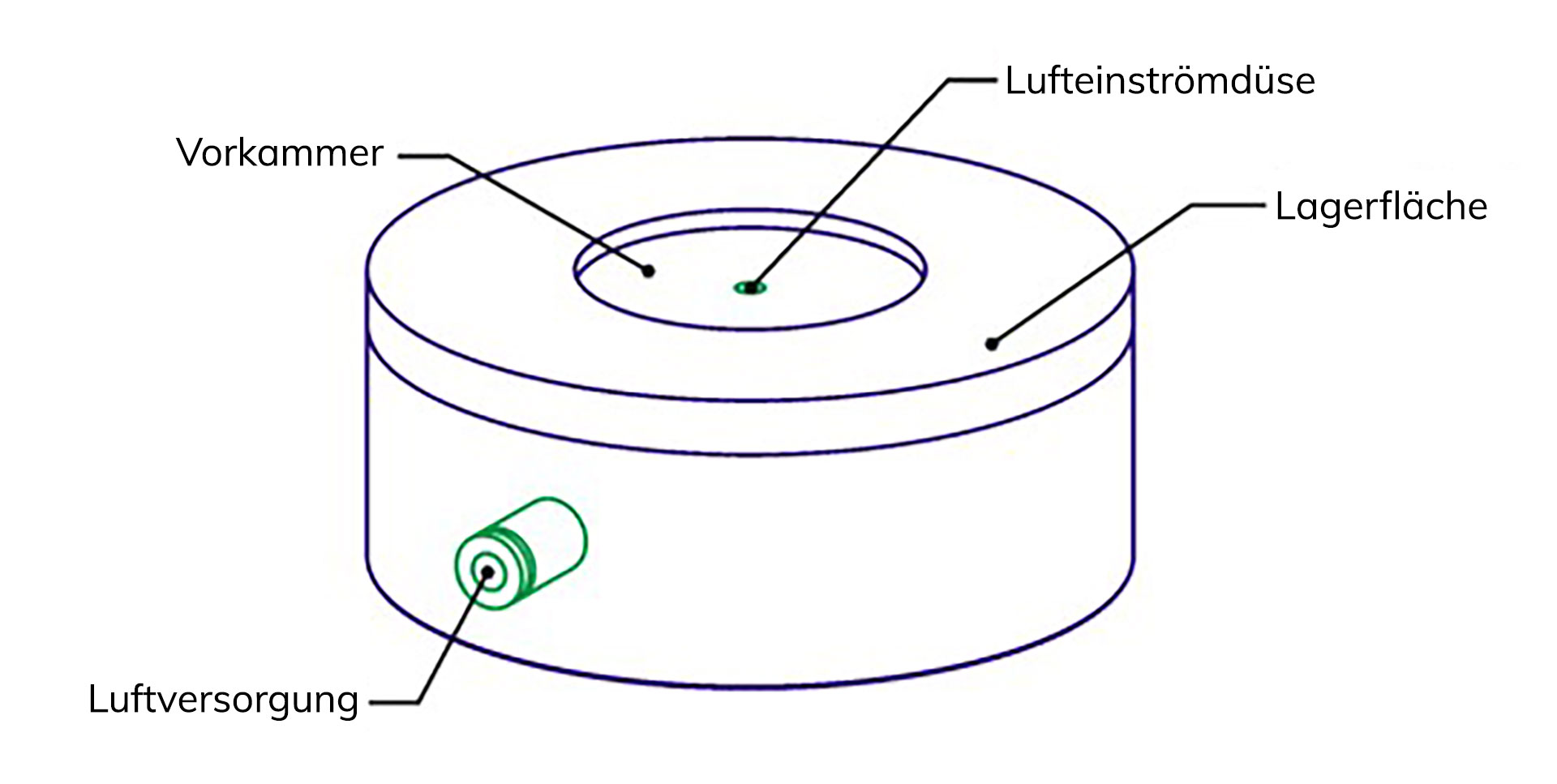

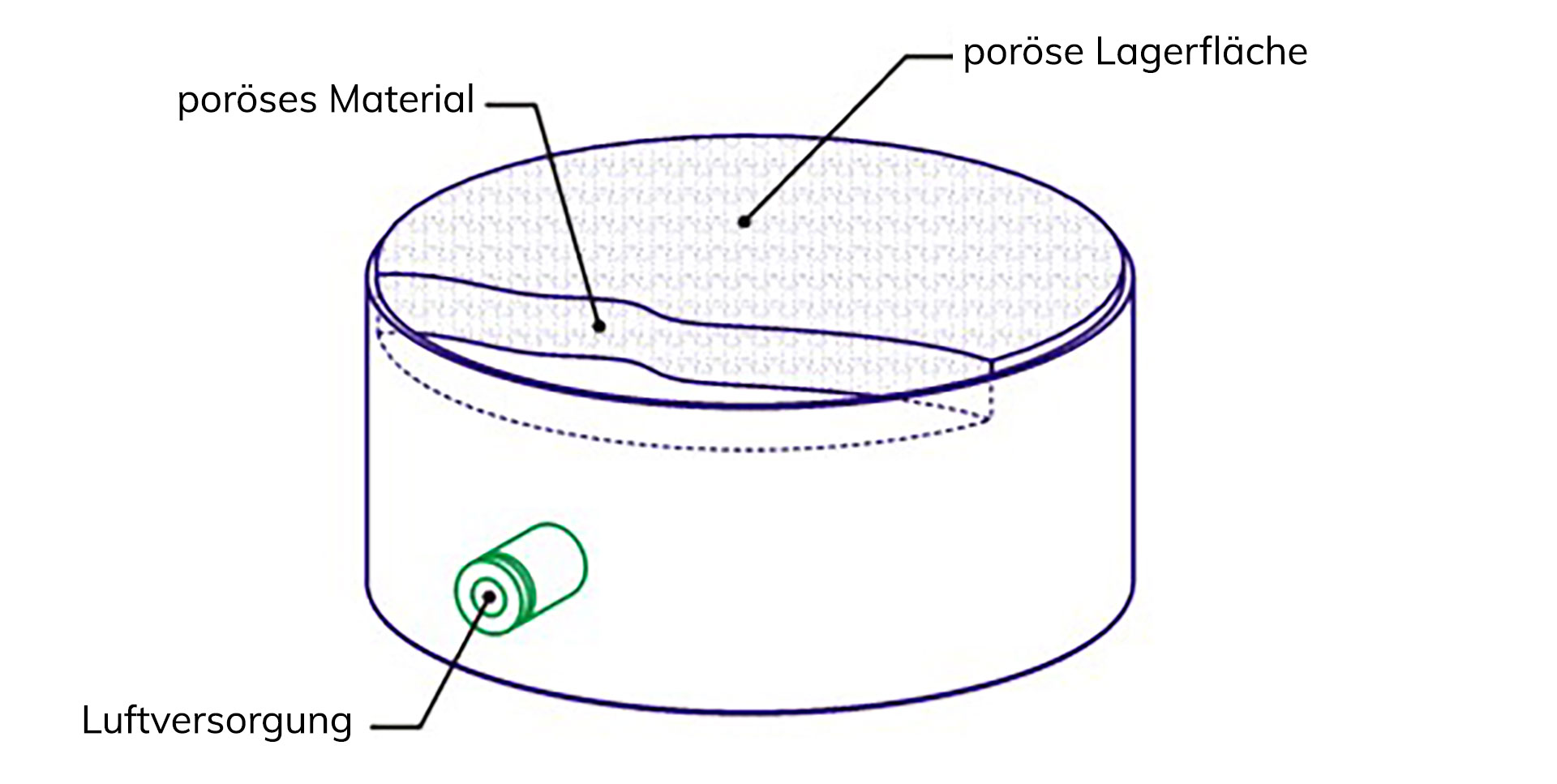

Die Vielzahl an Mikrodüsen anstatt weniger großer Düsen mit Kanalstrukturen verhindert bei den Luftlagern von AeroLas dynamisch schädliche Totvolumina. Totvolumina sind alle Hohlräume, in denen die Luft bei Lagerspaltänderung nicht komprimiert werden kann – auch bei Luftlagern auf Basis porösen Materials. Totvolumina stellen eine weiche Gasfeder dar, die zum Schwingen anregt. Zu den Totvolumina zählen insbesondere Kammern und/oder Kanäle, wie sie konventionelle Luftlager aufweisen, um die Luft gleichmäßig zu verteilen und den Druck im Lagerspalt zu erhöhen. Ebenso schädlich wirken sich bei Luftlagern aus porösem Lagermaterial (Sinterluftlager) die Hohlräume im Material aus.

Bei AeroLas wird das effektive, nahezu ideale Druckprofil im Lagerspalt durch die Vielzahl an Lufteinströmdüsen mit typischen Durchmessern zwischen 0,02 mm und 0,06 mm erreicht. Ihr engster Querschnitt liegt unmittelbar in der Lagerfläche. Damit wird nicht nur in der Lagerfläche, sondern auch im Bereich der Lufteinströmdüsen ein Totvolumen verhindert.

Die Mikrodüsen werden automatisiert mit dem Laser in höchster Qualität und Reproduzierbarkeit gebohrt. Die physikalischen Eigenschaften der Luftlager bei kleinen wie bei großen Serien weisen geringste Streuungen auf. Manuellen, kostenintensive Fertigungsschritte wie bei konventionellen Luftlagern entfallen.

Anzahl, Geometrie und Verteilung der Lufteinströmdüsen werden von AeroLas auf der Basis fundierter Theorien und eigens entwickelter Software berechnet. Dadurch können die Eigenschaften der Luftlager optimal den Anforderungen der Kunden angepasst werden.

Vorteile der Luftlager Technologie von AeroLas

Einige, wie die hohe Flexibilität, die gleichermaßen herausragenden statischen und dynamischen Eigenschaften und die geringste Rauschanregung, sind erwiesenermaßen Alleinstellungsmerkmale unter allen Luftlagern.

- effiziente Nutzung des Luftpolsters durch das gleichförmige Druckniveau im gesamten Lagerspalt

- optimale Kombination der statischen und dynamischen Luftlagereigenschaften

- höchstmögliche Flexibilität zur Festlegung aller Luftlagereigenschaften: so kann z.B. auf maximale Tragkraft, Steifigkeit, Kippsteifigkeit, Dämpfung oder minimalen Luftverbrauch bei bestimmten Lagerspalthöhen – jeweils auch in Kombination – optimiert werden

- höchste Genauigkeit, z.B. in der Messtechnik, aufgrund verschwindend kleiner Störbewegungen (< 2 Nanometer) durch die physikalisch kleinstmögliche Rauschanregung

- deutlich höhere Kippsteifigkeit als konventionelle Luftlager, bei denen die Luft im Lagerspalt über die Kanäle von den belasteten zu den unbelasteten Stellen abfließt

Schwingungsfreiheit im gesamten Betriebsbereich auch bei sehr hohen Versorgungsdrücken – in Abstimmung bis über 30 bar

höchste Funktionssicherheit durch die hohe Anzahl an Lufteinströmdüsen: ein Verstopfen der Düsen durch Partikel ist faktisch ausgeschlossen, da ihr Durchmesser wesentlich größer als die Lagerspalthöhe ist (Nachweis in Serien)

Möglichkeit zur Anpassung der Lagereigenschaften auf Verformungen/ Toleranzen der Lager- und Gegenfläche

Verwendbarkeit für sehr viele Lagermaterialien und Beschichtungen

Vergleich der Luftlagertechnologie von AeroLas mit konventionellen Luftlagern

Klassifizierung

Luftlager (aerostatische Lager) gehören zur Klasse der Gleitlager. Die in den Lagerspalt, d.h. zwischen die zueinander bewegten Gleitflächen gepresste Druckluft bildet das Schmiermedium. Mit ihr wird ein Druckpolster aufgebaut, das die Last berührungsfrei trägt. Die Druckluft wird normalerweise von einem Kompressor zur Verfügung gestellt, wobei die Lagereigenschaften von der Höhe des Drucks abhängen. Ziel ist, für den Druck, die Steifigkeit und die Dämpfung des Luftpolsters ein möglichst hohes Niveau zu erreichen. Dabei spielen der Luftverbrauch und die gleichmäßige Einspeisung der Luft über die gesamte Lagerfläche eine entscheidende Rolle.

Die Luftlager von AeroLas mit der höchsten Performance

Die innovativen Luftlager von AeroLas weisen eine große Anzahl an Lufteinströmdüsen auf, die gezielt mit dem Laser gebohrt werden. Ihre Totvolumina sind verschwindend gering gegenüber allen anderen Luftlagern. Anzahl, Anordnung und Geometrie der Mikrodüsen werden genau berechnet. Auf diese Weise können die Lagereigenschaften bestmöglich an die Kundenwünsche angepasst werden. Die große Anzahl an Düsen erlaubt eine nahezu unbegrenzte Variation zwischen den statischen und dynamischen Eigenschaften. Dadurch ist diese Luftlagertechnologie allen anderen in jeder Hinsicht weit überlegen. Außerdem sind auch Lösungen möglich, die außerhalb der Möglichkeiten konventioneller Luftlager im Wettbewerb zu Wälz- und Gleitlagern liegen.

Bei konventionellen Luftlagern fließt die Druckluft im allgemeinen über wenige, jedoch relativ große Einströmdüsen (Durchmesser 0,1 – 0,5 mm) in den Lagerspalt. Dadurch ist ihr Luftverbrauch wenig flexibel, und die Lagereigenschaften können nur unzureichend an die Randbedingungen (Kräfte, Momente, Lagerfläche, Lagerspalthöhe, Dämpfung) angepasst werden. Um die Luft bei der geringen Anzahl Einströmdüsen dennoch möglichst gleichmäßig im Spalt verteilen zu können, werden verschiedene konstruktive Maßnahmen getroffen. Sie alle erzeugen jedoch Totvolumina, d.h. nicht verdichtbare und damit weiche Luftvolumina. Diese sind für die Dynamik des Luftlagers äußerst schädlich und regen zum Rauschen und sogar zu selbsterregten Schwingungen an.

Aufbau eines typischen konventionellen Luftlagers

Eindüsen-Luftlager mit Vorkammer

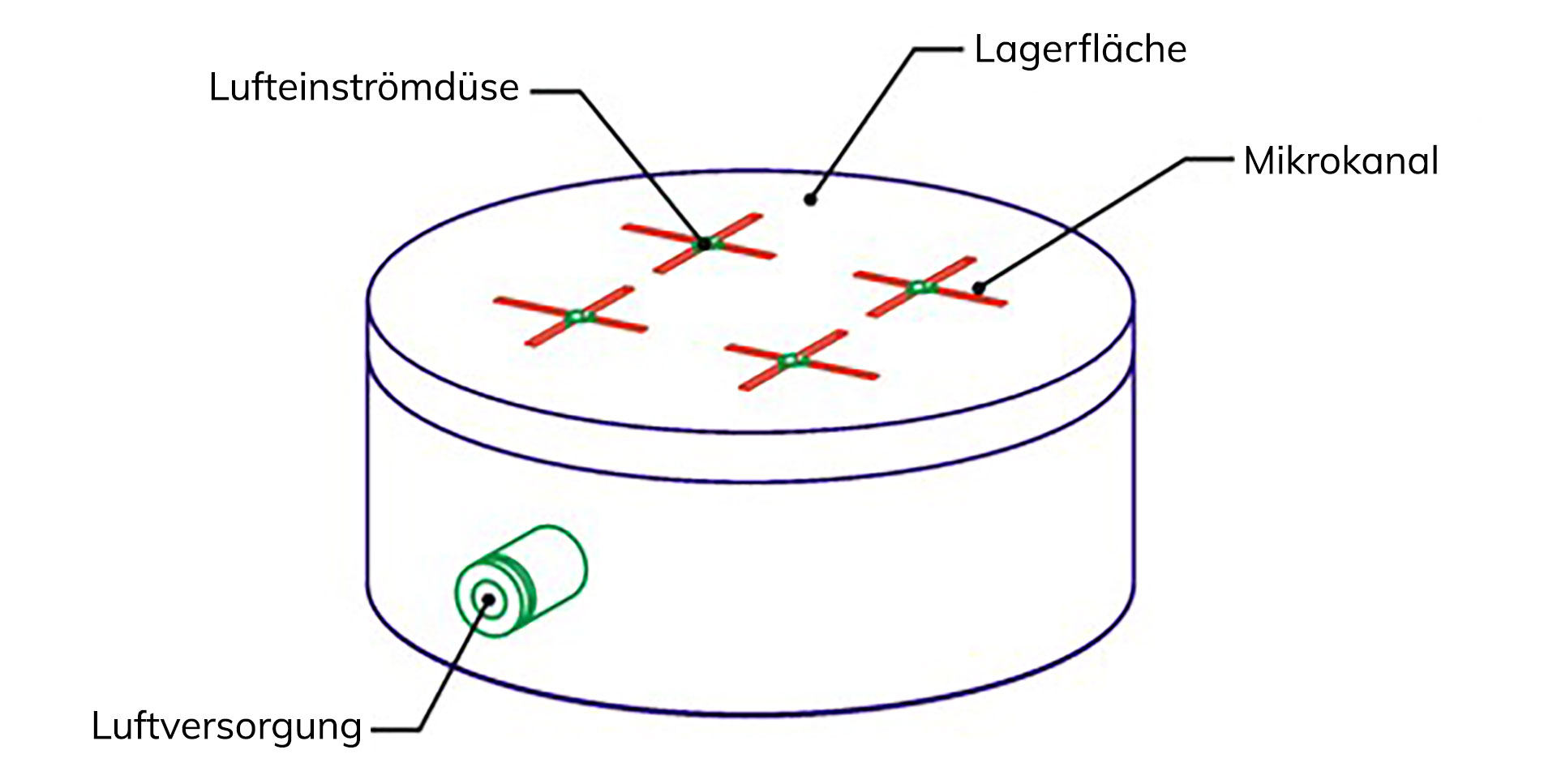

Luftlager mit Mikrokanalstrukturen ohne Kammern werden von einigen Herstellern seit Ende der 80er Jahre hergestellt. Doch auch hier bleiben die Nachteile von Totvolumina erhalten. Im Vergleich mit der Luftlagertechnologie von AeroLas hat sich gezeigt: Mikrokanäle besitzen einen starken Abfall von Tragkraft und Steifigkeit mit zunehmender Lagerspalthöhe. Daher haben sie gerade bei dynamischen Anwendungen, wie hochbeschleunigten Linearantrieben oder hochfrequenten Spindeln, gravierende Nachteile.

Düsen-Luftlager mit Mikrokanalstrukturen

Sinterluftlager mit porösem Lagermaterial

Kundennutzen

Viele unserer Kunden haben ihre Luftlager ursprünglich selbst hergestellt, sind Wettbewerber oder als Hersteller von luftgelagerten Systemen von Komponenten des Wettbewerbs zu uns gewechselt. Der Grund liegt in dem einzigartigen Know-how von AeroLas und in den klaren Vorteilen der Luftlagertechnologie.

Vorteile der Luftlager von AeroLas

Die innovativen Luftlager von AeroLas bieten eine deutliche Performancesteigerung gegenüber konventionellen Luftlagern, aber auch klare Vorteile hinsichtlich Dynamik und Genauigkeit gegenüber Wälzlagern. Damit ist die sukzessive Substitution bei Präzisionsantrieben in der Produktionstechnik lediglich eine Frage der Zeit und der Vermarktung. Ökologische Vorteile bietet das Luftlager insbesondere gegenüber öl-/fett-geschmierten Gleitlagern.

Technisches Kriterium | Aerolas Luftlager | Konventionelle Luftlager | Wälzlager | Hydrostatische Gleitlager | Hydrostatische Gleitlager | Magnetlager |

|---|---|---|---|---|---|---|

Herstellungskosten (Großserie) | +/++ | --/- | ++ | -- | ++ | -- |

Betriebskosten | + | - | +/++ | -- | +/++ | -/+ |

Reibungsreduzierung | ++ | ++ | - | + | - | ++ |

Führungsgenauigkeit | ++ | +/++ | - | + | --/- | +/++ |

Positioniergenauigkeit | ++ | ++ | --/- | + | -- | +/++ |

Tragfähigkeit | + | -/+ | ++ | ++ | ++ | ++ |

Steifigkeit | + | -/+ | +/++ | ++ | --/- | ++ |

Hohe Beschleunigung | ++ | -/+ | - | ++ | -/+ | + |

Hohe Geschwindigkeit/Drehzahl | ++ | +/++ | - | ++ | --/- | + |

Schwingungsdämpfung | ++ | -/+ | --/- | ++ | -/+ | + |

Wärmevermeidung | ++ | ++ | - | ++ | --/- | + |

Notlaufeigenschaft | + | -/+ | +/++ | - | + | -- |

Lebensdauer | ++ | ++ | + | +/++ | + | +/++ |

Geräuscharmut (Laufruhe) | ++ | + | -- | + | + | ++ |

Reinhaltung der Umgebung | ++ | ++ | - | -- | - | + |

Konstruktive Anpassung | ++ | -/+ | --/- | - | - | + |

Vergleich verschiedener Lagerarten: "++" sehr gut erfüllt bis "--" schlecht erfüllt.

Im einzelnen lassen sich die Vorteile wie folgt zusammenfassen.

- Geschwindigkeit, Beschleunigung:

Konventionelle Luftlager stellen bei hochbeschleunigten Präzisionsanwendungen keine echte Alternative zu Wälzlagern dar, weil mit ihnen die heute üblichen Beschleunigungswerte (bis zu 200 m/s²) nicht erreicht werden können. Luftlager von AeroLas werden in der Serie (Verpackungsindustrie) bereits mit Beschleunigungen von bis zu 2.500 m/s² eingesetzt. Bei Automaten in der Halbleiter- und Elektronikindustrie ergibt sich die Produktivität aus der Kombination von Beschleunigung und Präzision (Wiederhol-/Positioniergenauigkeit). Die erreichbare Geschwindigkeit stellt bei derartigen Pick-and-Place Systemen aktuell eher kein Problem dar, weil die Wege meist kurz sind. Luftlager von AeroLas können aber auch hohe Geschwindigkeiten (über 50 m/s) erreichen, die weit über denen von konventionellen Luftlagern (4-5 m/s) liegen. - Führungs-, Wiederhol-/Positioniergenauigkeit:

In der Chipproduktion werden im Back-End beim Positionieren heute schon Wiederholgenauigkeiten von 1-2 µm benötigt. Mit Wälzlagern sind damit die physikalischen Grenzen erreicht, wenn nicht gleichzeitig die Beschleunigungen reduziert werden. Im Front-End (Lithographie) sind Luftlager bereits etabliert. Hier bietet die höhere Führungsgenauigkeit der Technologie von AeroLas Vorteile, die zusammen mit der abgestimmten Antriebsregelung einen Gewinn gegenüber heutigen Lösungen mit konventionellen Luftlagern bedeuten. Beim Bestücken in der Elektronikproduktion steigen die Anforderungen an die Genauigkeiten derzeit rapide durch kleinere Bauteile und Technologiewechsel, z.B. zur Chip-on-Board-, Flip-Chip-Technologie oder zum Wafer-Level-Chip-Packaging. Damit werden auch hier zukünftig Wiederholgenauigkeiten von unter 5 µm gefordert, die mit Wälzlagern aufgrund des Stick-Slip- und „Schubladen“-Effekts nicht mehr erreicht werden können. Luftlager von AeroLas bieten hier die Voraussetzungen für die zukünftigen Anforderungen an die Produktivität bei hoher Reinheit (Öl- und Fettfreiheit). - Verschleißfreiheit, Lebensdauer:

Luftlager arbeiten kontaktfrei und weisen im Betrieb keinerlei Festkörperreibung (nur Luftreibung im Spalt) auf. Ihre Lebensdauer ist deshalb im ungestörten Betrieb (mit Luftversorgung) quasi unbegrenzt. Wälz- oder Gleitlager haben insbesondere bei höheren Beschleunigungen einen erheblichen Abrieb, der infolge des Verschleißes zu einer Reduzierung der Führungsgenauigkeit und damit zu ihrem Ausfall führt. Viele hunderte Luftlager von AeroLas werden heute schon weltweit im harten Serieneinsatz erfolgreich eingesetzt. AeroLas hat dazu viele verschiedene Lagerpaarungen (Basismaterial / Beschichtung) getestet, um den sicheren Serienbetrieb zu garantieren. Auch hier werden kundenspzifische Anforderungen berücksichtigt. Untersucht wurde vor allem der Einfluß des „Trockenlaufs“ (ohne Luft) auf die Lagereigenschaften. Nicht jede „Notlaufbeschichtung“, die als solche – mitunter auch von Wettbewerbern – bezeichnet wird, hält den hohen Anforderungen eines Luftlagers objektiv gesehen auch wirklich stand. Den Beweis bringt einzig die Serie! - Sicherheit gegen selbsterregte Schwingungen:

Als schwerwiegender Nachteil von konventionellen Luftlagern werden i.a. selbsterregte Schwingungen angesehen. Die physikalischen Gründe hierfür sind den Herstellern dieser Lager nur unzureichend oder gar nicht bekannt. So treten selbst bei renommierten Luftlagerherstellern Probleme in Anwendungen bereits bei den üblichen Versorgungsdrücken bis 5 bar auf. Die Technologie von AeroLas weist keine Kammern und Kanäle in der Lagerfläche auf, die maßgeblich für die Schwingungen verantwortlich sind. Deshalb neigen die Luftlager von AeroLas auch wesentlich weniger zu derartigen selbsterregten Schwingungen. Selbst Versorgungsdrücke über 6 bar werden sicher beherrscht. Zudem hat AeroLas diese Schwingungen sehr genau analysiert und kann die Grenzen für ihr Auftreten berechnen sowie Gegenmaßnahmen einleiten. - Kostenvorteile / Reproduzierbarkeit:

Bei den Luftlagern von AeroLas werden die bei konventionellen Luftlagern üblichen manuellen Bearbeitungsschritte (Einbringen der Lufteinströmdüsen) durch das patentierte Laserbohren ersetzt. Es zeichnet sich durch höchste Reproduzierbarkeit, Vollautomatisierbarkeit und geringe Kosten durch die schnelle Bearbeitung aus. Deshalb kann die Technologie auch erstmals für Großserien, z.B. in der Druck-, Textil oder Automobiltechnik, eingesetzt werden. In Serien können Luftlager sogar Kostenvorteile gegenüber Wälzlagern aufweisen: So ist eine kugelgelagerte Hochfrequenzspindel laut eines kompetenten Herstellers von wälz- und luftgelagerten Spindeln in der Herstellung ca. 20 % teuerer als eine luftgelagerte. - Reinheit, Öl- und Fettfreiheit:

Die Chipproduktion erfolgt im allgemeinen im Reinraum. Bereits geringfügige Verschmutzungen können Ausschuß und damit hohe Kosten verursachen. In der Elektronikproduktion steigen mit kleineren Bauteilen ebenfalls die Reinheitsanforderungen an die Umgebung. Luft ist im Unterschied zu Öl/Fett ein optimales Schmiermedium, weil es in der gleichen Reinheit wie die umgebende Luft verfügbar ist. Deshalb kann bei Luftschmierung auf eine aufwendige Abdichtung des Lagers verzichtet werden. - Ökologische Vorteile:

Das Entfallen von umweltbelastenden, mineralölbasierten oder synthetischen Schmierstoffen weckt derzeit das Interesse an Luftlagern auch außerhalb der klassischen Bereiche. Hier gibt es einige interessante Großserienanwendungen, bei denen die Kostenvorteile der Technologie von AeroLas infolge der vollautomatischen Bearbeitung (Laserbohren) enorme Vorteile bieten.